5 июля в Эссене (Германия) были объявлены победители RedDot Product Design – одной из самых престижных премий в области промышленного дизайна.

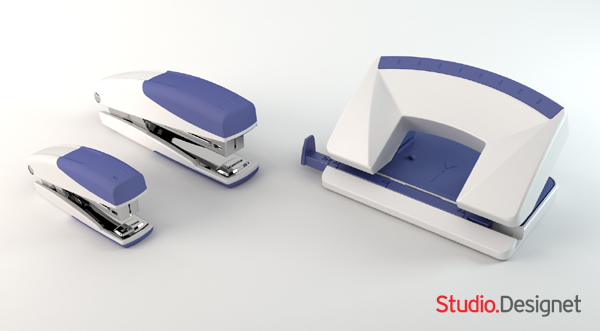

Наши друзья уже давно в курсе, но наверняка и остальным будет интересно узнать, что в категории "Офис" отмечены сразу два объекта, разработанных студией Designet - дырокол и степлер ErichKrause серии R.

Мы сделали меткий двойной выстрел в поставленную цель. Победа или даже поощрительный диплом в этом конкурсе реально производимых продуктов (просьба не путать с RedDot Concept) - явление пока что чрезвычайно редкое для российских дизайнеров. А уж массовый продукт, разработанный в России для крупного заказчика, появился в списке победителей впервые. И это приятно, черт побери, потому что борьба была по-настоящему серьезной :)

Как и все, что связано с промышленным дизайном, история у этого проекта была долгая, непростая и скрытая от широкой публики. Попробуем ее приоткрыть, чтобы рассказать вам, когда, как и почему возник проект, с какой целью он был заявлен именно на этот конкурс и какой в том прок для нас и заказчика.

Отправная точка

Все началосьеще в 2003 году со звонка одной нашей хорошей знакомой, которая устроилась на новое место работы - в отдел дизайна ErichKrause. Компания уже давно была лидером российского рынка канцелярских товаров и активно выводила на рынок массу новых продуктов. Но с некоторыми, наиболее технологически сложными, на тот момент возник ряд проблем. Компании приходилось пользоваться разработками контрактных производителей, расположенных в Китае. То, как там умеют клонировать чужие промобразцы, стало уже притчей во языцех - даже наш истребитель Су-27 и немецкий поезд на магнитной подушке Transrapid китайцы скопировали без зазрения совести и страха перед международными санкциями. Количество "содранных" один к одному или с вольными добавлениями моделей ведущих автобрендов публика уже устала считать. Что уж говорить про такие мелочи, как канцелярка! Компания заказывает на китайской фабрике А "эксклюзивную модель для российского рынка", а на прилавке она оказывается бок о бок с такой же или очень похожей, проданной конкурентам соседней фабрикой B. А потом еще и выясняется, что этот "эксклюзив" - не более чем бледная копия с немецкой модели 3-4-летней давности, так что концов не найти и спросить не с кого за трудности со сбытом, плохую узнаваемость продукции и прочие проблемы.

Что делает в такой ситуации успешная и дальновидная компания? Верно - она начинает задумываться о том, что ее собственное лицо формируется не только и даже не столько примелькавшимся в рекламе логотипом, упаковкой и прочими внешними атрибутами, а в первую очередь продуктом - его узнаваемым дизайном. А коли так, то собственному отделу дизайна немедленно делается запрос: надо! Правда, тот вполне разумно не спешит браться за разработку: ни специалистов в области промдизайна, ни опыта таких проектов просто нет. Тут и возникает обращение к нам. Сначала за советом, а затем за разработкой. Не будем вдаваться в детали знакомства с заказчиком, переговоров, поиска общего языка - все происходило постепенно, в ходе разработки первых проектов, о которых мы уже писали.

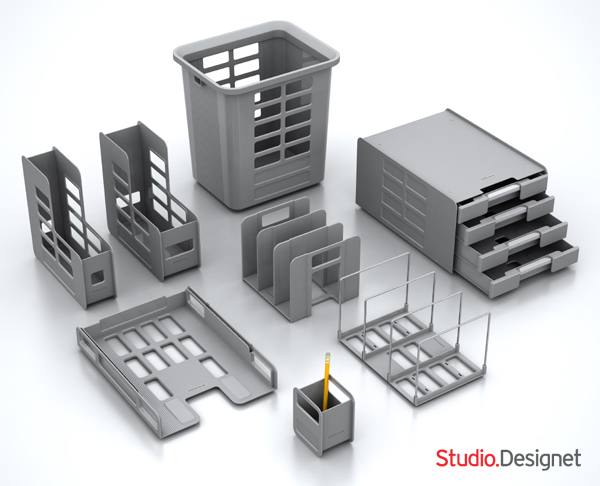

Примерно за два с половиной года работы - с 2004-го по конец 2006-го наша студия успешно структурировала ассортимент заказчика в нескольких видах продуктов, исключив из него массу позиций, конкурировавших друг с другом, создала ряд успешных коллекций для новых рыночных ниш. Приятно, что мы практически сразу нашли общий язык с маркетинговой службой заказчика и в дальнейшем получали от нее массу актуальной информации о рынке и аргументированный анализ наших проектов с точки зрения перспектив продаж продукта. Благодаря этому сотрудничеству большая часть разработок стала украшением каталога компании и останется в нем на обозримую перспективу. И лишь небольшая часть моделей ко всеобщему удивлению (ведь все было просчитано, одобрено и всем нравилось!) не оправдала радужных надежд создателей и заказчика и через год-полтора была снята с производства. Рынок есть рынок, это стихия, где реакции потребителей на 100% нельзя просчитать заранее. То, что производится, было максимально унифицировано и оптимизировано по себестоимости. У марки стало все четче появляться свое лицо, а ряд моделей, разработанных студией Designet, был лицензирован всемирно известными брендами, например, Faber-Castell, для рынков за пределами Европы и России.

Стоит открыть сайт Erich Krause на странице "настольные принадлежности" - тут вся продукция была спроектирована студией Designet.

И вот тут мы одновременно с заказчиком вдруг поняли, что... фронт работ заканчивается.

Рынок канцелярской продукции весьма и весьма консервативен, по крайней мере, в корпоративном секторе, на который в первую очередь нацелены продажи марки ErichKrause. Вывод новых моделей и замена старых происходят совсем не в том головокружительном темпе, как, например, среди гаджетов. И в России, и даже в Европе многие модели успешно продаются десятилетиями и часто опережают по продажам многообещающие дизайнерские новинки. Мы успели закрыть потребность заказчика в новых разработках чуть ли не на три-четыре года вперед - на таком медленном рынке ему совсем ни к чему доставать все козыри из рукава сразу. Да, у нас было желание разработать проекты для всего ассортимента - вплоть до ручек, карандашей и стирательных резинок. Но эта мысль не прошла проверку экономическими расчетами - затраты на проектирование и новую оснастку оказались бы неподъемными для демократичных цен, характерных для ErichKrause. Как ни жаль, но естественное бизнес-решение в таких случаях - команда волшебному горшочку с творческой кашей: "Горшочек, не вари!"

Так и произошло в итоге в 2007 году. Но перед этим мы предложили руководству ErichKrause идею создания топовой дизайнерской коллекции дыроколов и степлеров, которая была бы лишена конструктивных, технологических, эстетических и любых других компромиссов, на которые неизбежно приходится идти ради больших продаж продукта. Эта коллекция изначально не планировалась как хит продаж хотя бы по причине более высокого качества и большей себестоимости изготовления. Но она могла достичь другого, во многом более ценного результата - стать флагманом марки, наглядно демонстрирующим новый этап в ее развитии. Идея, в общем-то не новая: любой уважающий себя международный бренд размещает на обложке своего каталога в первую очередь не бестселлеры, а продукты с самым выдающимся дизайном, показывающие вектор его развития, видение будущего.

Впрочем, в странах с более развитым рынком продвинутая дизайнерская модель вполне может стать и бестселлером. А вот для компании, работающей в России, сама идея была не столь очевидна, а степень новизны, на которую она была готова пойти, заметно отличалась от наших предложений. Ряд весьма интересных, инновационных концепций не был одобрен с вердиктом: все очень красиво, интересно, но "здесь" это вообще покупать не будут. И хотя дизайнер может быть абсолютно не согласен с подобным выводом, иметь множество аргументов в защиту своей позиции, все-таки не он рискует своими деньгами.

С другой стороны, так можно получить на выходе еще одну рядовую коллекцию, что было не нужно ни нам, ни клиенту. Какие еще можно привлечь аргументы, чтобы убедить заказчика все-таки выйти за рамки привычного? Что способно придать дополнительную ценность нашему новому продукту в глазах клиента и потребителя? Получение "международного знака качества" за дизайн. И лучшего варианта, чем RedDot, было трудно найти.

"Красная точка" в центре мишени

История премии RedDot, которую некоторые называют аналогом кинематографического Oscar в промышленном дизайне, начинается аж с 1958 года - желающие могут обратиться за подробностями к Википедии. Из мероприятия национального масштаба этот конкурс уже давно вырос в международное событие и сегодня входит в пятерку самых авторитетных профессиональных институций, сертифицирующих качество дизайна. Масштаб конкуренции здесь впечатляет: в этом году были заявлены продукты от 1636 компаний из 57 стран. Всего - 4252 заявки. И это единственная премия за дизайн, получившая известность в России.

Премия присуждается по 9 критериям:

> степень инновационности;

> функциональность;

> оригинальный внешний вид;

> эргономичность;

> долговечность;

> символическое и эмоциональное содержание;

> наглядность устройства продукта;

> качество, говорящее само за себя;

> экологичность.

С 2005 года к наградам за реальные продукты добавился "облегченный" RedDot Concept, проводимый в Сингапуре, и в этой категории снискали себе успех множество молодых дизайнеров из России - там награждают за интересную и хорошо поданую идею-концепт.

Но вот в главном состязании, где участвует реальный промышленный дизайн, с производимым и продающимся на рынке продуктом, до нас из соотечественников успели отличиться лишь трое:

- первым в 2004 году проторил дорогу Виктор Фрейденберг со светильником Beautyk, и мы писали об этом в свое время,

- в прошлом, 2009 году добавились OpenJArt с ювелирной коллекцией Diamonds Inside (поощрительный диплом, о чем мы тоже сообщали) и Евгений Бушковский со стаканом Shtox (победитель).

Почему так мало? А много ли вы найдете продуктов, что производятся по проектам российских дизайнеров? Какой процент из них обладает новизной, нестандартными эстетическими и технологическими решениями? Сколько из них качественно реализованы в серии? И, наконец, если хоть что-то просеялось сквозь сито предыдущих вопросов, то сколько авторов таких продуктов готовы заплатить немалую сумму за участие и примерно в 10 раз больше в случае победы?

Да, тут мы подходим к одному очень интересному моменту: RedDot - это не тот дизайнерский конкурс, где победителю достается большой денежный приз и сиюминутная слава. Это гораздо более серьезная игра, где ты платишь за все сам, без всяких скидок на размер компании, на особые российские проблемы и т.п. Все по-взрослому: чем более высокого уровня ты достигнешь, тем выше будет взнос. Прайс смотрите здесь: http://en.red-dot.org/3740.html. Минимальная оплата, которую вы обязаны внести в случае победы на RedDot составляет 2140 евро (за пакет услуг, включая размещение информации на сайте, право пользования знаком RedDot и др.). И это не включая около 250 евро на заявку одного объекта и стоимость обязательной пересылки "живого" предмета организаторам в Германию.

Только это не аналог российских междусобойчиков ("ты мне сцену строишь - я тебе главную премию за эксподизайн"). Здесь все по-честному: ты вместе с другими претендентами оплачиваешь работу авторитетных независимых экспертов, а в случае победы - промо собственного продукта. Взамен дизайнер получает весомое, признаваемое во всем мире подтверждение высокого профессионального уровня, а производитель - мощный маркетинговый инструмент, способствующий продвижению его бренда и продукта.

Точка, точка, запятая

После того как вся история была донесена до клиента, цель - победа в RedDot - была четко поставлена обеими сторонами на повестку дня и было, наконец, получено добро на разработку, свободную от слишком жестких ограничений.

Работа закипела, и началась она не с эскизов, а с аналитической части. В качестве целевой потребительской группы были выбраны молодые люди, работающие не только в офисе, но и дома. Это точно не клерки в крупных компаниях, для которых закупки осуществляют завхозы. Нет, эти люди выбирают канцелярскую продукцию сами (или, как минимум, влияют на покупку), ориентируясь на собственный вкус и создание удобной рабочей среды, которая стремится к единому стилю, охватывающему все - рабочую мебель, компьютеры и оргтехнику, посуду и пр. В общем, мы поставили себе цель органично вписать наш продукт в современный креативный офис.

Также мы исследовали, какие из актуальных трендов в формообразовании продуктов, их функциональности и пр., применимы к канцелярской продукции и могут быть позитивно восприняты нашим потребителем. Мы разобрали на части и протестировали все новинки ведущих канцелярских брендов, выясняя все их достоинства и недостатки, конструктивные и технологические находки, чтобы постараться найти еще более качественные решения с высокой степенью новизны.

Результатом исследования стало понимание следующих качеств будущего продукта:

- нужна всего одна модель дырокола и одна - степлера, т.к. наш потребитель не склонен изводить себя псевдовыбором из похожих вариантов и не предъявляет каких-либо экстремальных или узкоспециальных требований к продукту вроде пробивания не 2, а 4 отверстий в 100 листах бумаги одновременно,

- необходимо, чтобы конструкция была не хлипко-пластмассовой, а прочной, монолитной на ощупь и долговечной, что достигается либо металлическим армированием, либо применением дорогостоящих инженерных пластиков,

- важно тщательно проработать такие нюансы, как обратная связь с пользователем через звуки работы, просчитанные усилия нажатия и открывания, принципиальное исключение травмоопасных элементов, наглядность "интерфейса" и т.п.,

- форма должна быть приятной не только на глаз, но и на ощупь, что задает необходимость полного скрытия внутренних металлических деталей пластиком и использования специальных тактильных покрытий,

- оба предмета должны быть максимально компактными и при необходимости помещаться в женской сумочке,

- желательно добавление в объекты сопутствующих полезных функций, таких как хранение запасных скоб в степлере, защелки для фиксации крышки дырокола в сложенном виде,

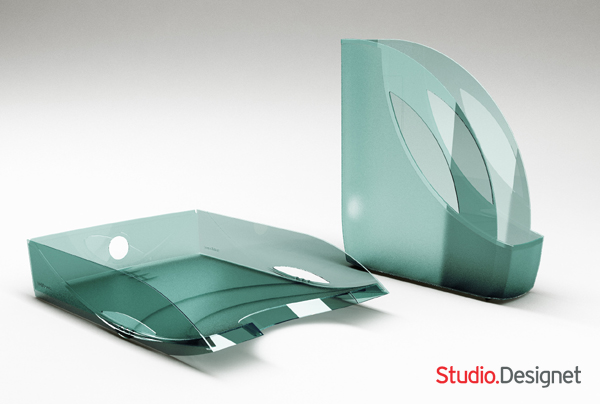

- перспективна привязка к стилистике компьютерной техники, гаджетов, автомобилей через пластику поверхностей, цветовые сочетания и фактуры,

- форма предметов должна быть простой и целостной, без дробности и вычурных элементов,

- и, конечно, наша коллекция не может быть даже близко похожа ни на один из существующих аналогов во всем мире.

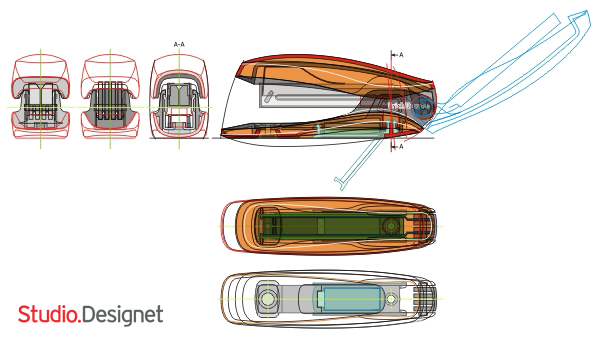

После получения этих выводов мы согласовали ТЗ на рабочий проект. И благодаря его четкой фокусировке нам уже не понадобился долгий эскизный поиск вариантов - за основу был принят второй или третий по счету эскиз. Почти так же быстро была построена и эскизная оболочка в 3D. Мы использовали лаконичный и в то же время очень эффектный прием, когда объект, состоящий из двух шарнирно связанных частей (а дырокол и степлер объединяет именно это свойство) формируется путем вычитания, выгрызания "лишнего" объема из единой формы - так, как мы объедаем яблоко, например. Только не так скромно, как на картинке, а глубоко, со всех сторон и поверхностями класса А :)

Вырезы активно выделяются контрастным цветом или фактурой. Заодно мы убиваем и других зайцев: верхняя и нижняя половины каждого из объектов могут быть сделаны из двух пластиковых деталей разного цвета, внутри которых будут упакованы армирующие металлические части - технологично, удобно. И даже не слишком увеличивает расход материала, если оптимизировать толщину стенок пластика.

Недолет, перелет...

К моменту разработки конструкции мы вышли намного быстрее, чем на предыдущих проектах, благо не тратилось лишнее время на то, чтобы причесать и усреднить концепцию под вкусы масс-маркета. Но тут нас поджидал сюрприз - как раз из-за того, что на этапе концепции мы задумали внести в продукт множество новшеств.

Стык двух пластмассовых деталей проходит прямо по грани? Красиво. Но это значит, что в деталях появляются острые углы, которые нежелательны и по эргономическим (режущие кромки совсем не приятны пользователю), и по технологическим (нам еще и соединение деталей надо куда-то поместить) соображениям. А если сделать другой стык, разрушается идея. Пришлось долго, в несколько попыток искать такой профиль углового стыка, который выглядит четким, будучи скругленным на ощупь.

Прячем силовые металлические детали внутрь пластмассовых контейнеров? Прекрасная идея! Вот только точность изготовления первых на порядок ниже. И технологии, позволяющие залить металлические части в качестве закладных элементов, отсутствуют на нашем производстве. При этом все равно ничего не должно скрипеть, болтаться или наоборот создавать деформаций в тонких пластиковых деталях когда усилие с них передается на металл. И еще следует учитывать, что со временем пресс-формы и штампы заметно изнашиваются, технологический процесс имеет отклонения, рабочие могут не отличаться стремлением к точности. Дырокол - это, конечно, не автомобиль, но и здесь решения не были очевидными и тривиальными.

Необходима компактность и дополнительные функции в маленьком объекте? Значит, надо "утоптать" в меньшем объеме намного больше деталей, чем обычно. А они еще и крепятся друг к другу, движутся, открываются. Тут глаз да глаз нужен, чтобы соблюсти все толщины, зазоры, уклоны, чтобы детали не пересеклись друг с другом. Вдобавок к этому стоит задача сделать эстетичными, лежащими в общей логике построения формы все конструктивные элементы (выштамповки, ребра жесткости, кромки, радиусы скругления и пр.), даже те, что не слишком видны пользователю. В продукте все должно быть красиво.

Придумали принципиально новую схему раскроя и штамповки металлических деталей, которой нет в аналогах? А к ним еще новые типы креплений, которые тоже негде подсмотреть, чтобы удостовериться в их работоспособности? Приходится делать многочисленные прототипы на фабрике, терпеливо объяснять все нюансы производителю, который говорит на другом языке и находится на другой стороне земного шара, ждать результатов, снова и снова вносить изменения. Кстати, задачу снижения себестоимости никто не отменял. Необходимо экономить пластик, уменьшая толщину деталей до предела, оптимизировать раскрой металла, исключая отходы.

Хотим получить глянцевую поверхность класса А? Не проблема - современный софт легко ее моделирует. Только надо еще так расположить многочисленные и неизбежные ребра жесткости, чтобы поверхность не утянуло и ребра не проявились на ней.

И хотя все эти и многие другие, не упомянутые здесь проблемы по отдельности носят вполне обычный характер при разработке конструкции, здесь мы столкнулись с кумулятивным эффектом, когда их оказалось слишком много, а то или иное решение одной из них полностью или очень значительно меняет ситуацию с решением всех остальных. А опереться на аналоги или предыдущие наработки невозможно - их просто нет. Остаются только эксперименты, многочисленные прототипы, итерации, итерации и еще раз итерации. И никаких гарантий, что задуманное вообще получится, что процесс не зайдет в тупик. В итоге конструкция степлера была полностью, с нуля переработана, а дырокол пережил целых четыре переработки!

"Мы что моделируем? Дырокол или космический корабль? Мне кажется, что второе! У меня скоро мозг взорвется" - вот такие слова произнес однажды наш конструктор. А количество "impossible" в письмах с производства вы можете себе представить сами. Тем не менее, примерно через 5 месяцев (что очень долго для такого проекта) конструкция была готова, прототипы работали, а финальные файлы отправились на завод для изготовления оснастки. И еще несколько месяцев шла интенсивная коммуникация с производством, связанная, как всегда, с кропотливой доводкой нюансов.

В каталог ErichKrause 2007 года эта коллекция уже не успевала попасть, поэтому ее запуск в производство и начало продаж были перенесены на 2008 год.

Поправка на ветер

Столь длинный путь реализации проекта привел среди прочего к тому, что заказчик слегка "остыл" и начал вновь склоняться к маркетинговым компромиссам. На форму они повлиять уже не могли, но вот на упаковку и цветовое решение - еще как. В итоге коллекция оказалась упакованной в обычные картонные коробки, графическое решение которых никак не выделяло ее из общей массы. А из предложенных нами цветовых сочетаний были исключены самые модные, яркие и жизнерадостные. Мы с трудом отстояли белый цвет. Более того, в том сочетании, что вы видите на рендере, сегодня производится только степлер. А дырокол - лишь в маловыразительном серо-черном и полностью черном решении (с внешними матовыми поверхностями soft touch и внутренними - глянцевыми).

Подсчет очков

Итак, поставленная цель (победа в RedDot) успешно достигнута. Наверняка многие спросят нас: а она того стоила?

Давайте разберемся. С одной стороны, мы практически не заработали денег на этом проекте: срок разработки превысил запланированный в разы, значит зарплаты съели всю прибыль. А расходы на участие составили около 3 тысяч евро. Получается, мы оказались в минусе? Если считать лишь деньги, то да. Но в нашем случае вопрос совсем не в деньгах.

Буквально каждый дизайнер или студия в России постоянно сталкивается с пренебрежительным отношением со стороны отечественного заказчика: "Вот итальянский (английский, голландский, финский, немецкий и какой угодно еще) дизайн - это ого-го (круто, профессионально, престижно...)! Говорите, и российский может быть ничем не хуже и даже лучше? Ой, не смешите меня! Где он? Покажите мне хотя бы одного нашего дизайнера. Что, много таких? А кто они такие, кем они признаны, кто их знает вообще, кому они нужны? Нет никакого российского дизайна! На моем продукте никогда не будет написано "Спроектировал Вася Пупкин". Только "Design by Mario Comodino". И это зачастую говорят не какие-нибудь брутальные жлобы (мы с такими вообще стараемся не общаться), а вполне, казалось бы, интеллигентные и приятные в общении люди, обладающие хорошим вкусом и широким кругозором.

Знакомо? Сами сталкивались не раз? Задолбало по полной программе? Тогда вы без лишних объяснений поймете, зачем нужно получать столь дорогостоящие сертификаты. Чтобы больше ни-ког-да не выслушивать в свой адрес подобный бред. Чтобы под рукой всегда было живое доказательство тому, что дизайнеру нет необходимости "прогибаться", идти на неприемлемые компромиссы. Это - главный резон. Но им дело не ограничивается. Любой проект, пройденный командой на пределе возможного, дает огромный позитивный опыт и веру в собственные силы. В конце концов, настоящее удовольствие от процесса тоже чего-то стоит :)

На церемонию награждения 5 июля мы не поехали - слишком велика загрузка нашей небольшой команды текущими проектами. Да и особой необходимости тусоваться в этот раз нет. Мы и без того получили все, что хотели.

Насчет положительного эффекта для ErichKrause сомневаться не приходится - победа в RedDot автоматически увеличивает рейтинг компании на своем рынке даже если она не кричит об этом на каждом углу. И пусть в России лейбл "Red Dot Design Winner" не является пока для большинства людей аргументом в пользу приобретения товара, наиболее взыскательная часть покупателей уже обращает на него внимание. Знак качества - он и есть знак качества.

Что дальше?

В данный момент мы обсуждаем с заказчиком идею довести проект до задуманного изначально уровня. Поскольку дырокол и степлер ErichKrause серии R будут теперь нести на своей упаковке и рекламе гордый знак RedDot Design 2010 Winner, есть возможность переделать упаковку, расширить цветовую гамму коллекции и начать, наконец, продавать серию в дизайнерских магазинах, а не только в супермаркетах. Возможно, мы сделаем еще и ограниченную серию в собственных цветах.

Будем ли мы участвовать в RedDot и других конкурсах в дальнейшем? Разумеется, и при любой возможности! Учитывая высокий КПД нашего участия в дизайнерских конкурсах (почти во всех, где мы заявляли свои проекты, они получали призы), мы намерены продолжить эту добрую традицию, в том числе с новыми продуктами собственного производства.

Рекомендуем ли мы другим дизайнерам попытать счастья в RedDot и других подобных конкурсах? Непременно, но только если очень хорошо подготовиться. Если бы мы попытались сделать такой продукт для ErichKrause сразу, минуя "обычные" коллекции, на которых мы прочувствовали рынок, "набили руку" в построении проектного процесса, то он, даже в случае его реализации, однозначно пополнил бы число снятых с производства моделей и не мог быть заявлен на конкурс. Да и взвешивать расходы и выгоды тоже нелишне.

Под занавес - факты и благодарности

Студия Designet, г. Москва, существует с 2000 года, как и одноименный портал по промышленному дизайну, созданный той же командой. Ядро команды - Александр Матвеев и Владимир Самойлов - работают вместе с 1994 года.

Компания позиционирует себя как универсальная боевая единица, способная эффективно и профессионально, без лишнего шума, решать задачи в большинстве областей дизайна и в смежных сферах. В портфолио студии есть не только реализованные проекты в области промышленного дизайна, концепты и победы в конкурсах, но и сотни проектов работ в области айдентики и графического дизайна, дизайн-исследования, выставки, коммерческие пространства и мн. др. Сегодня студия тесно сотрудничает с центром промышленного дизайна и инноваций "АстраРосса" и ведет работу над множеством собственных проектов, среди которых, например, новый интерьер Британской Высшей Школы Дизайна, организация конкурса Slide Plastic Design 2010 и нескольких ярких событий в области дизайна, о которых можно будет узнать с наступлением осени.

Сотрудничество студии Designet и ErichKrause началось в 2004 г. с разработки сразу нескольких коллекций степлеров и дыроколов. Проект дырокола и степлера серии R разработан в 2007 году.

Голову и руки к проекту приложили:

- Александр Матвеев, арт-директор, дизайнер,

- Владимир Самойлов, дизайнер,

- Вячеслав Лаврентьев, моделлер, конструктор,

- Владимир Плеханов, визуализатор.

Проект был внедрен в производство и впервые поступил в продажу в 2008 году. Оба объекта были заявлены на RedDot Product Design 2010 от имени компании ErichKrause и стали победителями в категории офисных продуктов.

Студия Designet благодарит:

- компанию ErichKrause за приятную совместную работу, доверие и готовность к смелым решениям,

- Евгения Маслова за содействие в первых проектах на данную тему,

- Максима Пирязева, принимавшего активное участие в разработке значительной части ассортимента

...и всех вас, кто уделил внимание столь большому рассказу и дочитал его до конца :)

ФОТО и Дипломы

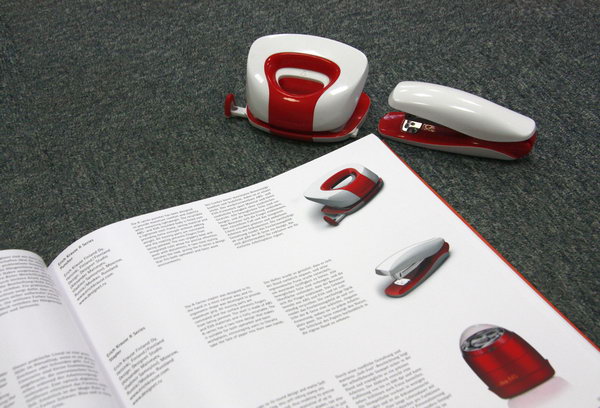

Фото объектов в студии:

Дипломы RedDot за дырокол и степлер

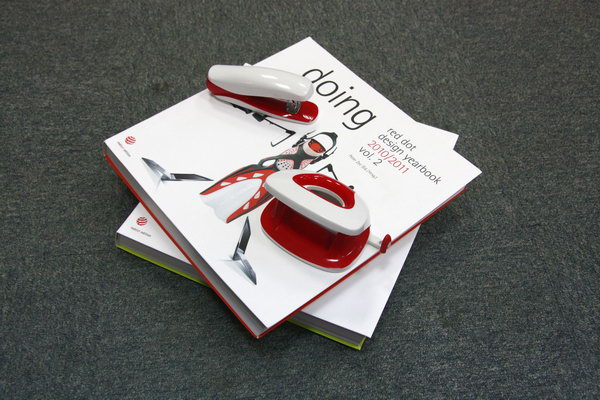

Объекты с ежегодником, где они напечатаны.

Зарегистрируйтесь или авторизуйтесь, чтобы комментировать