Продолжение осмотра.

Минут через семь мы подъехали к длинному корпусу, часть которого была явно перестроена. Вынесли стены и пол, а каркас оставили. Теперь там - самая современная часть производства "Световых технологий" - цех литья алюминия под высоким давлением.

На фото - Андрей Вековищев показывает на соседний корпус, в котором находится измерительная лаборатория.

Просторно, чисто и светло. Видно, что все сделано "с нуля" и по уму. Разметка на полу впечатлила и добавила "последний штрих" к правильности.

Протрите глаза - мы на российском производстве???

В контейнерах лажат готовые отлитые, но не финишированные еще изделия.

И снова вид формы для литья алюминия впечатляет. Массивная, сложная, не очень понятно, как работающая железяка. Часть роботов-трансформеров из фильмов, только настоящая, а не 3д. Мощь. Разумеется, с водяным охлаждением, как двигатель.

Культура производства выражается не только в чистоте помещения, но и во многих других деталях.

Например.

Всем выдали каски. Новые. Удобные. Современной формы. Приятно. Ставим заводу "плюс".

Начальник производства. Знает свое дело. Хорошо говорит. Видно, что презентация производства для него - привычное занятие. Он любит и гордится им. Еще бы! Есть за что. Он совсем не удивлен нашим появлением, мы - желанные гости, которые не мешают. Это также приятно чувствовать.

Иванов Алексей, начальник производства. Наш гид на ближайшие полчаса. Показывает, с чего начинается все - кусок алюминиевого сплава для плавки. Он блестящий, и, как ни странно, тоже чистый. И на вид и на ощупь.

На производстве две печи.

Первая (на фото выше) - где происходит первичная плавка металла, с добавкой алюминиевых отходов из сборочных цехов (обрезки алюминевых профилей), а также из кристаллических заготовок (на фото выше).

В итоге, разлив формируется в виде "чушек" (фото ниже), с составом, пригодным для использования в подготовке финального расплава (для отливки) во второй печи.

В финальный расплав добавляют отходы собственного литейного производства - ведь их состав уже полностью соответствует нужному уровню качества.

Это - вторая печь, в которой готовится финальный расплав уже для литья.

Расплавленный алюминий и датчики температуры.

Остатки литников перевозят ко второй печи для переплавки.

Крышка печи медленно отъезжает, и слева сверху видно тележку, из которой в печь засыпается металл.

Пока печь плавит-переваривает свежую порцию металла, рабочий на погрузчике забирает "котел" для перевозки расплава от печи к литьевой машине.

Котел подан, вся печь наклоняется и переливает в него расплав. Струя видна на фото. В цеху при этом - тихо, прохладно, ни запаха, ни жара не чувствуется.

Расплав подвезен к литьевой машине.

Сливаем!

Закрываем закрома.

Заполнение формы происходит очень быстро, буквально доли секунды, чтобы расплав не остыл и успел заполнить форму. Машину можно включить на прогрев автоматически, за несколько часов до начала рабочего дня.

Мощные направляющие, по которым смыкается литьевая форма (место под нее видно слева в центре)...

А доска снизу зачем??? А как же хай-тек?

А это - для съема и переналадки формы!, - нисколько не смущаясь говорит Алексей. Рабочие на нее вставали.

Вывод - в любом хайтеке всегда есть место простой деревянной доске, исконно российскому приспособу.

Вот оно, наше родное, к месту пришлось...

Вот такие детали выходят из литьевой машины. Видны литники, в которые уходит вспененный металл - их нужно удалять. Его вес и размер может составлять до трети от полезного изделия.

Аккуратные штабели отливок с удаленными литниками. Ожидают дальнейшей обработки.

Шарикоструйная машина для пост-обработки. Придает поверхности матовость и убирает все заусенцы.

Вот такого размера металлические шарики, которыми обрабатывается поверхность отливок.

Обработанная и необработанная поверхность.

Что дальше?

Нужно все-таки кое-что подшлифовать, и ...

просверлить несколько отверстий и нарезать резьбу. Как раз этот этап работы - наиболее трудоемкий, и скоро подвергнется автоматизации. Возможно, та, синяя робо-рука встанет именно здесь. А сейчас во всем цеху работает всего несколько человек. И хватает.

Полчаса незаметно пролетели, спасибо Алексею за экскурсию, едем в соседний цех для осмотра лаборатории.

Она небольшая, и состоит всего из двух помещений. Условно - "мокрого" и "сухого".

Мы в первой комнате. Мокрой. На фото - абсолютно не впечатляет. Живьем - тоже.

Впечатляет то, что тут делают. Испытывают водозащищенность светильников, разумеется по серьезной, прописанной методике.

Говоря научно, здесь определяют класс IP светильника. Или ему соответствие. В случае необходимости - доводят нужные узлы.

Диапазон испытаний - от легкой влажности, до ливня и светильника для бассейна(с разной глубиной погружения).

А с виду - какая-то душевая...

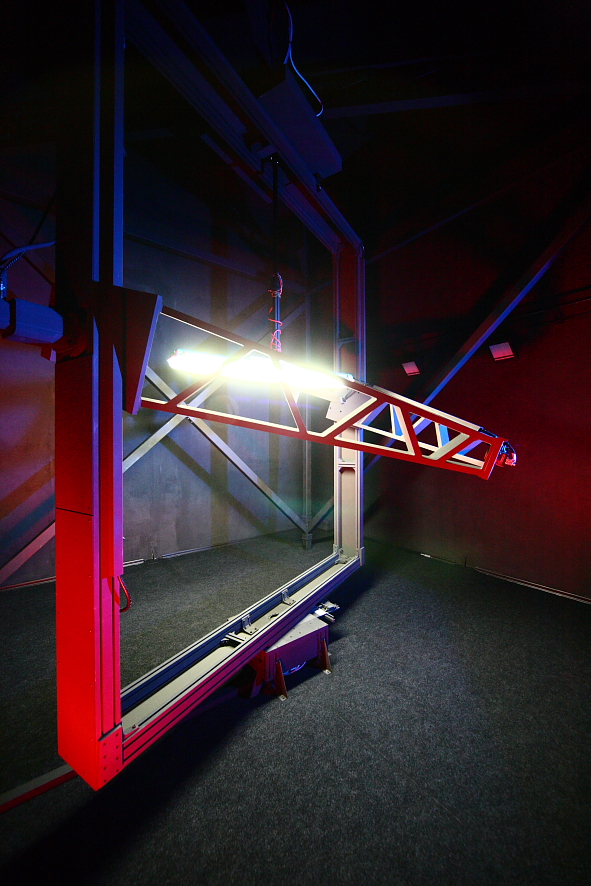

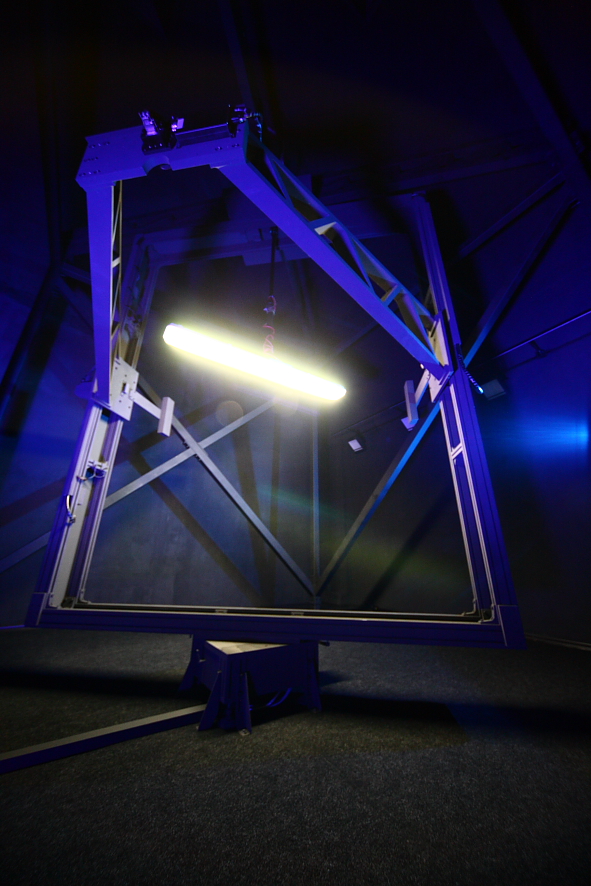

Переходим в "сухую" комнату. Торжество измерительных технологий. Что-то среднее между студией и акустической лабораторией. Темные матовые стены. Тишина. Стойки с оборудованием. И всего два сотрудника. Но это - только внешняя комната, с аппаратурой.

Заходим в комнату для объектов...

Светильник неподвижно закреплен в центре и подключен, вокруг него вращается две рамы, одна - с фотоэлементом, которые через небольшие расстояния фиксируют освещенность. В итоге строится круговая диаграмма светоизлучения. В процессе создания светильника для достижения нужных параметров (направленности, светового потока) приходится несколько раз испытывать прототипы. И наличие такой собственной лаборатории - совершенно необходимое условие быстрого создания продукта. В России таких вообще только три. "С улицы" доступна только одна лаборатория, и та - с приличной очередью.

Долго ли снимать со светильника параметры? Час-полтора. Зачастую, дольше его правильно монтировать, ведь бывают и тяжелые, и нагабаритные.

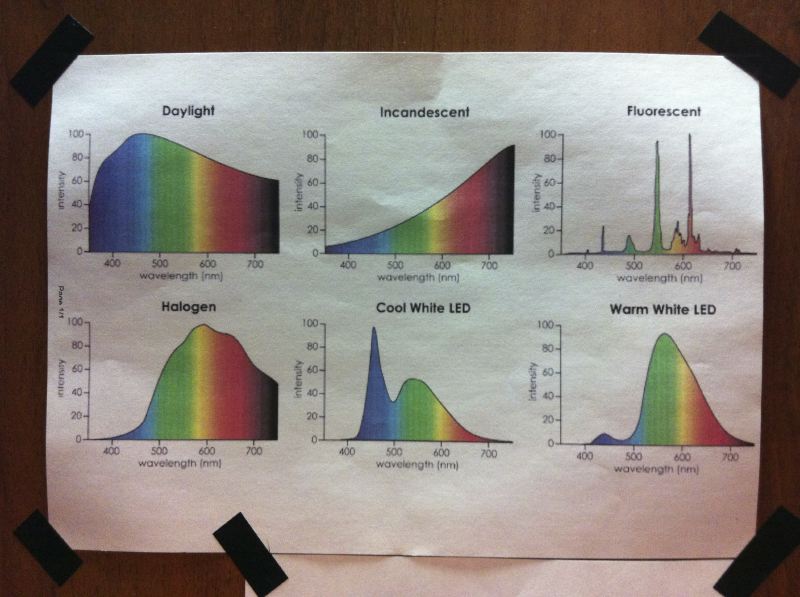

На выходе я заметил справочник световика - спектры разных источников света. Дизайнеру на заметку...

Преимущества дневного света очевидны.

Итак, на этом наша экскурсия завершена.

Гостеприимные хозяева отпустили нас только после вкусного обеда, на котором все обменивались впечатлениями.

Отрывки разговоров.

Сейчас на производстве дизайн-отдел состоит из четырех человек - руководителя - Андрея Вековищева и трех сотрудников.

Зачем нужен отдел?

Как только "Световые технологии" активно двинулись от контрактного света в сторону потребительских светильников - стало ясно, что без своего отдела, решающего посведневные задачи, не обойтись. Дизайна "на сторону" не назаказываешься. Хотя позитивный опыт покупки готового дизайна и заказа европейским дизайнерам был.

Много ли светильников сейчас разрабатывает отдел?

Пока нет, т.к. технический отдел не успевает за нами ))

Итого

Приятно было видеть своими глазами реальное производство в России. Хорошо организованное. Успешное. Открытое. Высокотехнологичное. Нуждающееся в дизайне. Развивающее дизайн у себя. С правильными каталогами. С нормальным логотипом и графикой. С хорошими, грамотными специалистами.

Удивительно, но оно есть. Нам есть, на кого кивать при случае. Вот мол, удачный прецендент. Сами видели. Работает!

Удачи!

Designet благодарит компанию "Световые технологии" в лице Андрея Вековищева за приглашение и организацию посещения производства.

Текст, фото:

Владимир Самойлов, редактор Designet.ru

+ несколько фото от пресс-службы "Световых технологий"

НАЧАЛО ОСМОТРА